4

Duurzaam

Doelstelling:

Milieubelasting* met 50% afgenomen in 2030 t.o.v. 2020

*Broeikasgassen, water, chemicaliën en productieafval

Om de diensten van Heigo mogelijk te maken is energie nodig. Brandstof en elektriciteit voor de auto’s van de medewerkers, elektriciteit voor de scanners, elektriciteit voor de snijmachines van de kleding, enzovoort. Doordat wij onder andere relatief dicht bij huis produceren, zonnepanelen hebben en inzetten op circulariteit produceren wij een relatief lage uitstoot.

Het energieverbruik bij Heigo is de afgelopen jaren gedaald, ondanks dat het bedrijf de afgelopen jaren is gegroeid.

Energieverbruik

Fair, duurzaam en circulair zijn de drie pijlers in de duurzaamheidsstrategie van Heigo. Duurzaam beperkt zich als pijler tot het gebruik van energie, grondstoffen en chemicaliën.

Heigo heeft al stappen gemaakt in haar eigen organisatie met de overstap naar groene en hernieuwbare energie, elektrische auto’s, het terugbrengen van energie- en grondstoffengebruik en nog meer, waarbij onze grootste milieuwinst in de kledingproductie zit.

| Besparing 2021 (tov 2020) | % besparing 2021 (tov 2020) | Besparing 2022 (tov 2021) | % besparing 2022 (tov 2021) | |

|---|---|---|---|---|

| Elektriciteit (KWh) | 2.189 | 4,3% | 5.714 | 11,8% |

| Gas (m³) | 1.221 | 15,0% | 1.340 | 19,5% |

Duurzame mobiliteit

Bussen:

2

Persoonsvoertuigen:

9

Duurzame voertuigen:

7

Totaal: 64% duurzaam wagenpark

Er zijn meerdere elektrische leasevoertuigen in bestelling.

Zonnepanelen

Zonnepanelen op het pand van Heigo in Elst sinds 2017

De totale opbrengst van de 260 zonnepanelen op het pand van Heigo bedraagt jaarlijks gemiddeld 70 MWh, waarvan 43,9% direct gebruikt wordt in de productie van Heigo in Elst.

De overige 56,1% wordt terug geleverd aan het net.

Deze opbrengst staat gelijk aan het elektriciteitsverbruik van een gemiddeld Nederlands huishouden* gedurende 50 jaar!

* bron:

milieucentraal.nl

Verantwoord energieverbruik in het productieproces

Wij nemen onze verantwoordelijkheid niet alleen voor de productie van kleding en voor de werknemers die ze maken, maar ook voor de omgeving waarin wordt gewerkt. Zo zetten we in ons productiebedrijf Varna Confectia in Bulgarije 100% groene energie in. We hebben in 2022 zonnepanelen geplaatst en in de jaren ervoor LED-verlichting aangebracht. Bovendien vernieuwen we regelmatig de machines om het energieverbruik te verminderen.

Duurzaamheid en inkoop

De initiatieven vanuit Heigo beperken zich niet alleen tot het verminderen van ons energieverbruik. We zetten ons ook in voor het verminderen van het verbruik en het aanpassen van grondstoffen in de productie van bedrijfskleding, veiligheidskleding, veiligheidsschoenen, persoonlijke beschermingsmiddelen en gereedschappen.

Juiste keuze van grondstoffen

Met de productie van kleding gaat veel vervuiling van het milieu gepaard. De textiel producerende industrie is de op één na grootste vervuiler van de wereld. Dit heeft invloed op de leefomgeving van mensen en dieren. De katoenindustrie gebruikt bijvoorbeeld naast veel water ook veel chemische producten als kunstmest en pesticiden. Ook bij het verven en finishen van doek worden veel chemische stoffen gebruikt. Wij hebben als producent de verantwoordelijkheid dit te monitoren en te kiezen voor ketenpartners die zich inzetten voor het verduurzamen hiervan.

Een schoner milieu start met de juiste keuze van grondstoffen. Heigo kiest ervoor om zoveel mogelijk garens en doeken te gebruiken vanuit gerecyclede grondstoffen. Onze ambitie om van gebruikte polyester/katoen-artikelen nieuwe grondstoffen te maken voor de productie van duurzame producten, is ondertussen verwezenlijkt.

De meest ingezette grondstoffen in de productie van de bedrijfs- en veiligheidskleding zijn polyester en katoen. Polyester geeft een kledingstuk sterkte en verlengt de levensduur. Katoen draagt bij aan het draagcomfort.

Daarnaast wordt retour gezonden gedragen kleding weer verwerkt tot grondstoffen voor productie van nieuwe producten. Zo heeft Heigo in 2021 en 2022 door de verwerking van 14.316 kg gebruikte kleding in nieuwe grondstoffen, meer dan 51 ton CO₂ bespaard. Lees hier meer over in het hoofdstuk Circulair.

WEETJE

Door de keuze voor onze Europese leveranciers is ook de Europese milieuwetgeving van toepassing zodat de veredeling, het verven en het finishen van de grondstoffen op een milieuverantwoorde wijze gebeurt.

Heigo heeft zich sinds 2018 aangesloten bij het MVO-register met monitoring door Fira. Zij richten zich met name op het valideren van de duurzaamheids-prestaties en op de borging daarvan in onze bedrijfsprocessen. De aanpak van het MVO-register sluit nauw aan bij de (inter)nationale standaarden op het gebied van duurzaamheid zoals ISO 26000 en de Sustainable Development Goals (SDG’s) van de Verenigde Naties. Heigo is hiervoor door het MVO-register beoordeeld met vier van de vijf sterren.

Initiatieven voor ‘schonere’ kleding

- Voor de garens en doeken is door Heigo gekozen voor producenten die het Ökotex-STEP-certificaat kunnen aanleveren en die werken volgens de REACH-regelgeving.

- Mens, dier en milieu

- ISO14001-certificering

- Kleding circulair ontwerpen

- Juiste keuze van grondstoffen

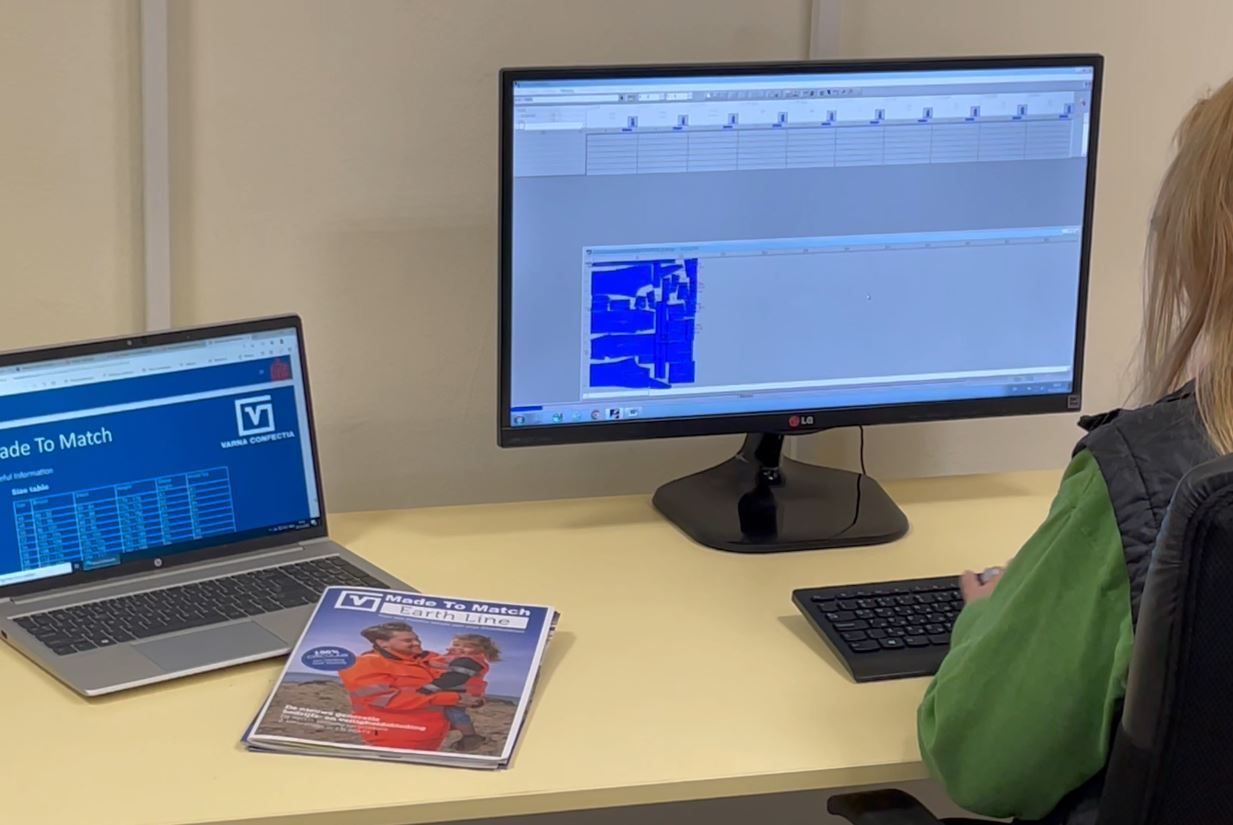

Heigo produceert haar Made-To-Match-kleding volgens de CMT-methode (Cut Make Trim) en heeft daardoor rechtstreekse invloed op de duurzaamheidsdoelstellingen. Met de CMT-methode hebben wij volledig controle over het productieproces. Onze ontwerpers leveren de patronen en (technische) specificaties aan. De stoffen en garen worden centraal ingekocht en een proef van elke stof die naar Bulgarije gaat, wordt gestuurd naar ons laboratorium om te kijken of deze aan onze hoge kwaliteitseisen voldoet.

Made to Match | Ons eigen label

Het proces

Ruim 50% van de kleding ingezet bij onze klanten komt bij Made to Match vandaan!

Voor het eigen label van Heigo, Made-To-Match, geldt dat de gehele collectie in eigen beheer door ons wordt ontworpen en ontwikkeld. Zo hebben wij er niet alleen voor gekozen om onze productie in Europa te laten plaatsvinden maar ook dat onze toeleveranciers van doeken uit de regio komen. Op deze manier kiezen wij naast onze vereiste kwaliteit en vakmanschap ook voor een zo laag mogelijke footprint. Immers: communicatie en transport zijn om die reden snel en efficiënt te organiseren. Daarnaast dienen deze bedrijven zich te houden aan Europese wetgeving waar arbeidsomstandigheden, gebruik van chemicaliën en milieu duidelijk gedefinieerd zijn.

De doeken worden door onszelf ingekocht bij onze leveranciers in Nederland en België. De keuze voor deze producenten is gemaakt omdat zij in het bezit zijn van het Ökotex-STEP-certificaat en werken volgens de REACH-regelgeving. Hierbovenop zijn ze ook allemaal ISO9001- en ISO14001-gecertificeerd.

Derde partijen

Ons productiebedrijf maakt zelf de planning voor het confectioneren van de kleding. Uitgangspunt is dat alle kleding door de eigen fabriek wordt ingepland en geproduceerd. Heigo is direct betrokken bij de planning wanneer productie wordt uitbesteed aan derden. Deze bedrijven zijn voor Heigo bekende productiepartners en zijn van tevoren bezocht en goedgekeurd voor productie.

De helft van de kleding ingezet door ons komt van onze eigen productie, de andere helft wordt door andere partijen verzorgd. Dit zijn verschillende merken uit Nederland en andere Europese landen. Om duidelijk afspraken te maken met deze derde merken heeft Heigo een

Code of Conduct (gedragscode) opgesteld.

Wij verlangen van de derde partijen en derde merken dat zij dit document ondertekenen en dat de beschreven arbeidsnormen niet alleen door het eigen bedrijf nageleefd worden, maar dat deze ook van toepassing zijn op de toeleveranciers.

Productie van de Made To Match kleding

TIER1

Bulgarije 94,5%

Hongarije 2,0%

Portugal 3,5%

TIER2

Nederland

België

Het merendeel van het afval bij Heigo en Made To Match is productieafval. In het maakproces en bij het verzenden betreft dit bijvoorbeeld snijafval, ongebruikte inventaris, papier en verpakkingen. Wij pakken dit probleem stap voor stap aan om afval te voorkomen of anders te minimaliseren; bijvoorbeeld door te investeren in nieuwe technieken.

Pre-consumer textiel afval

Textielproducten die niet meer opnieuw ingezet kunnen worden, bijvoorbeeld door de aanwezigheid van logo’s, worden door CLS-Tex verwerkt (zie ook hoofdstuk ‘Circulair’).

Snijafval vanuit onze eigen productie binnen de Made To Match-lijn wordt retour gezonden naar de leveranciers met als doel dit te verwerken in nieuwe stoffen. Vullingsmateriaal, van bijvoorbeeld jassen, dat niet meer opnieuw ingezet kan worden, gaat naar een producent van bankstellen. De hoeveelheid snijafval wordt aanzienlijk gereduceerd door de inzet van moderne machines en patronensoftware.

Papierloos werken

We werken met digitale handscanners om de producten te verzamelen. Intern werken we met verschillende soorten communicatiesoftware. Instructies voor kleding, bijvoorbeeld het plaatsen van logo’s, worden digitaal gedeeld.

Terugdringen en voorkomen van afval

Verpakkingsmateriaal

De afgelopen jaren zijn er meerdere acties ondernomen om het aantal verpakkingen terug te dringen en duurzamer materiaal in te zetten.

- Refuse. De eerste stap is: voorkomen. Dit is onder andere een taak van onze accountmanagers in overeenstemming met onze klanten. Zo bundelen we het aantal bestellingen en verpakken we kleding na het plaatsen van een logo niet opnieuw in plastic, zoals voorheen gangbaar was. Onze dozen bedrukken we niet en het gebruik van plastic in het verzendproces beperken we zoveel mogelijk.

- Reduce. Door de inzet van verschillende maten dozen en plastic zakjes voorkomen we het ‘vervoer van lucht’ en het gebruik van vullingsmateriaal. We zetten gerecycled materiaal in: onze zakken zijn gemaakt van 100% gerecycled plastic en de dozen zijn gemaakt van 80% gerecycled papier.

- Reuse. Verpakkingsmaterialen zoals koerierszakken en

dozen die nog in goede staat verkeren, worden hergebruikt; dit geldt ook voor verpakkingsmaterialen van onze leveranciers. Mocht er iets retour gezonden moeten worden vanuit de klant, dan kan dit in dezelfde doos of koerierszak. De koerierszakken zijn voorzien van twee plakstrips: één voor de heenweg en één voor de eventuele terugweg. - Repair. Waar mogelijk worden verpakkingen opnieuw

ingezet. Zijn de dozen en zakken dermate beschadigd dat dit niet mogelijk is, dan worden ze gerecycled. - Recycle. De plastic verpakkingen die bij Heigo terugkomen of blijven en niet opnieuw worden ingezet gaan naar CLS-Tex ter verwerking tot Cliff (lees hier meer over in het hoofdstuk ‘Circulair’. De klant heeft daarnaast de mogelijkheid om plastic verpakkingen op locatie in te zamelen. Heigo neemt deze weer retour om te laten verwerken in dezelfde Cliff-stroom. Papier en karton gaan in de papiercontainer. Het papier en karton dat wordt ingezet is 100% recyclebaar en FSC gecertificeerd.

Duurzame schoenen

Schoenen en met name veiligheidsschoenen zijn complexe producten en kennen uitdagingen in de verduurzaming. Heigo werkt al jaren met verschillende leveranciers die een vergelijkbare duurzaamheidsambitie hebben.

Lupriflex heeft een duurzaamheidsprogramma waarbij voor de productie van schoenen alle aandacht uitgaat naar drie speerpunten; het klimaat, schadelijke stoffen en de sociale arbeidsomgeving. Lupriflex heeft zich aangesloten bij verschillende organisaties als CADS, LWG (Leather Working Group), Amfori en BSCI. Daarmee maakt Lupriflex de juiste (duurzame) keuze van materialen en grondstoffen voor toepassing in haar assortiment.

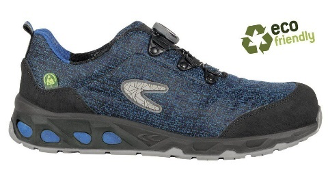

Cofra is een kwalitatief hoogwaardige leverancier van (veiligheids)schoenen uit Italië met een zeer breed assortiment. Bij Cofra wordt veel aandacht besteed aan nieuwe, hoogwaardige materialen, nieuwe modelleringen en moderne designs. Het merk heeft ook een duurzame lijn; de Greenfit. Zo worden na gebruik onderdelen van deze schoenen verwerkt tot nieuwe producten. Het Jacquard doek voor de schachten worden gemaakt van recyclede Polyestergarens. Van PU-loopzolen worden inlegzolen gemaakt en van rPET-flessen worden labels en veters gemaakt.

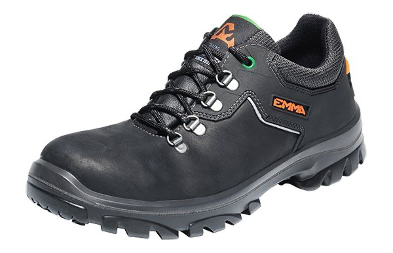

Al meer dan 85 jaar ontwikkelt en produceert EMMA kwalitatief hoogwaardige veiligheidsschoenen. In de collectie is veel aandacht besteed aan pasvorm, draagcomfort en uitstraling. EMMA’s extra mogelijkheden in maatvoeringen, modellen en de perfecte pasvormen zorgen voor een optimale veiligheid. Sinds 2019 is het gehele assortiment van EMMA circulair.